L’importanza della misura della distribuzione delle forze verticali statiche per ruota ai fini manutentivi

La manutenzione viene normalmente definita come la “combinazione di tutte le azioni tecniche, amministrative e gestionali, durante il ciclo di vita di un’entità, volte a mantenerla o riportarla in uno stato in cui possa eseguire la funzione richiesta”

Fermo restando il principio generale espresso dalla suddetta definizione è del tutto evidente che l’evoluzione della tecnica e lo sviluppo tecnologico, insieme con la sempre più crescente ricerca di una maggior efficienza tecnico-economica hanno fatto sì che le pratiche operative connesse alla manutenzione di un veicolo ferroviario si siano radicalmente modificate.

In passato la manutenzione era essenzialmente “statica” nel senso che ripeteva ciclicamente le attività programmate (normalmente a scadenze chilometriche e/o temporali) indicate nei piani di manutenzione forniti dal costruttore o interveniva “su guasto” con interventi di riparazione. Risulta abbastanza evidente che questo tipo di manutenzione, andato avanti per anni, non era orientato né all’attenzione sui costi né all’attenzione sulla disponibilità del materiale rotabile.

Oggi sono radicalmente mutate le condizioni di mercato quali: i fattori di costo, di tempo, di disponibilità del bene per il servizio cui è destinato. Combinate con l’enorme evoluzione tecnologica dei sistemi di gestione e monitoraggio, questo ha fatto sì che la manutenzione sia divenuta un sistema complesso di attività che devono essere collegate tra loro e razionalizzate negli interventi per “gestirne” la complessità.

Anche la struttura organizzativa dei settori manutentivi si è radicalmente modificata, sono state introdotte funzione quali l’ingegneria di manutenzione, l’ingegneria di produzione e sistemi di gestione sempre più sofisticati per gestire, appunto, l’enorme volume di dati che gli attuali sistemi di monitoraggio mettono a disposizione.

Oggi la manutenzione viene di fatto definita in fase di progettazione e costruzione, gestita e modificata in fase di utilizzo attraverso un sistema complesso di analisi e feed-back dei dati al fine di mettere in campo la migliore strategia da attuare per garantire sempre i parametri di affidabilità, manutenibilità, disponibilità e sicurezza (i cosiddetti parametri RAMS). La manutenzione diventa quindi un vero e proprio servizio che l’azienda stessa presta alle proprie attività, un “fornitore di disponibilità” dove il termine “disponibilità” assume molteplici significati: disponibilità per l’esercizio, disponibilità delle risorse economiche, disponibilità delle risorse umane.

Il materiale rotabile, al pari di tutte le “macchine” utilizzate per produrre un bene o erogare un servizio, ha bisogno di manutenzione. Il suo mantenimento in un uno stato efficiente è finalizzato a evitare o risolvere l’insorgenza di guasti, assicurare la regolarità dell’esercizio, la sicurezza e l’adeguato comfort di marcia, salvaguardare l’integrità del mezzo stesso e dell’infrastruttura su cui circola per preservare la vita utile di entrambi. In oltre, in ambito Europeo, alla luce dello “spazio ferroviario unico europeo” che l’Unione ha voluto creare con il recepimento delle nuove Direttive del “quarto pacchetto ferroviario”, compito della manutenzione è anche quello di garantire la continua conformità dei materiali rotabili circolanti nello spazio ferroviario comunitario ai requisiti imposti dalle Specifiche Tecniche di Interoperabilità vigenti.

È dunque chiaro che organizzare in maniera appropriata la manutenzione del materiale rotabile è indispensabile.

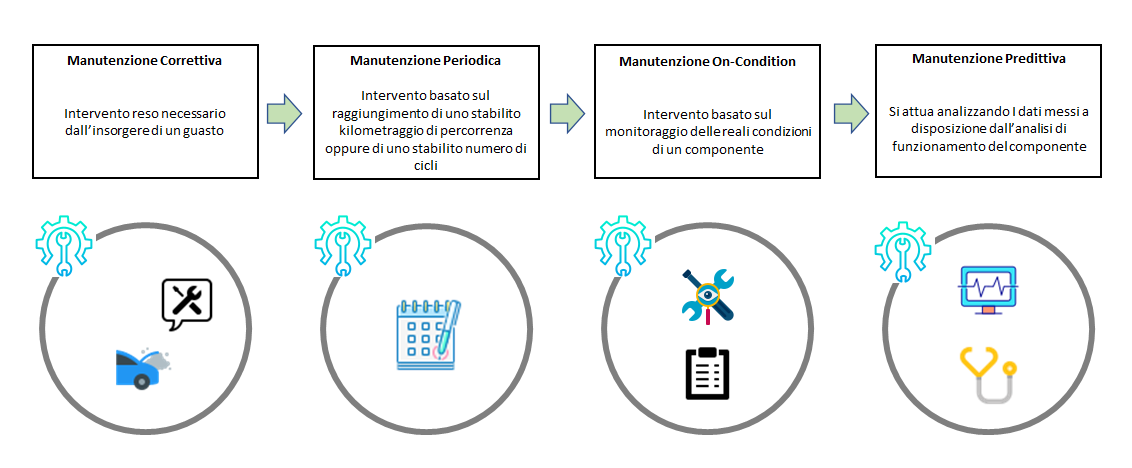

Possiamo individuare due macro-categorie di manutenzione: Correttiva, che consiste nell’intervenire soltanto dopo che si è verificato un guasto; Preventiva, che consiste nell’applicazione di diverse strategie volte ad individuare il periodo di tempo ottimale per effettuare gli interventi manutentivi per scongiurare il sopraggiungere di guasti.

Per quanto detto, risulta chiaro come, tra queste, sia sempre più fondamentale quella di tipo preventivo che, nel tempo, ha visto modificate ed evolute diverse strategie di attuazione, grazie specialmente all’evoluzione tecnologica.

Le principali strategie attuabili, nell’ambito della manutenzione preventiva, sono:

- Manutenzione periodica

- Manutenzione on-condition

- Manutenzione predittiva

Le tre strategie non sono, ovviamente, alternative ma, a seconda dei casi e delle informazioni disponibili, le stesse vengono normalmente applicate in modo combinato.

Vediamo in cosa consistono:

LA MANUTENZIONE PERIODICA: È basata soprattutto su procedure dettate dal piano di manutenzione che prescrive i controlli da eseguire con una periodicità determinata dal raggiungimento di uno stabilito chilometraggio di percorrenza oppure da uno stabilito numero di cicli, o ancora da uno stabilito tempo di funzionamento. Programmando il rientro per la finestra manutentiva, diventa possibile pianificare l’approvvigionamento dei materiali necessari e valutare il relativo fermo treno del rotabile.

LA MANUTENZIONE ON-CONDITION: Si applica quando, durante un controllo dello stato di un componente, si riscontra che questo sia particolarmente degradato secondo quanto riportato dalle specifiche tecniche, o comunque tale da non garantire il buon funzionamento fino alla successiva finestra manutentiva, o addirittura si presenta in scadenza al momento del controllo

LA MANUTENZIONE PREDITTIVA: Si attua analizzando i dati messi a disposizione dall’analisi di funzionamento dei componenti e/o dei sistemi. Tal dati provengono essenzialmente dai sistemi diagnostici, normalmente installati sia a bordo treno che lungo linea e/o in apposite aree dei siti di manutenzione.

Approfondiremo, successivamente, queste tre strategie manutentive.