L'importance de la mesure statique de la répartition des forces verticales à la roue à des fins de maintenance

La maintenance est normalement définie comme “ensemble de toutes les actions techniques, administratives et de management durant le cycle de vie d’un bien, destinées à le maintenir ou à le rétablir dans un état dans lequel il peut accomplir la fonction requise“.

Sans préjudice du principe général exprimé par la définition précitée, il est tout à fait clair que l’évolution de la technologie et le développement technologique, ainsi que la recherche de plus en plus croissante d’une plus grande efficacité technico-économique, ont radicalement changé les pratiques opérationnelles liées au maintien d’un véhicule ferroviaire.

Dans le passé, la maintenance était essentiellement « statique », c’est-à-dire qu’elle répétait cycliquement les activités planifiées (généralement basées sur des kilomètres ou des intervalles de temps) indiquées dans le plan d’entretien fournis par le constructeur, ou que le mainteneur réparait directement la panne. Il est bien évident que ce type d’entretien, effectué pendant des années, n’était axé ni sur la maîtrise des coûts ni sur la disponibilité du matériel roulant.

Aujourd’hui, les conditions du marché telles que le coût, le temps, la disponibilité du bien pour un service, ont radicalement changé. Tout cela et l’énorme évolution technologique des systèmes de gestion et de surveillance font de la maintenance un système complexe d’activités connectées, à gérer par intervalles en raison de leur complexité.

Même la structure organisationnelle des secteurs de la maintenance a radicalement changé. Des fonctions telles que l’ingénieur de maintenance, l’ingénieur de production et des systèmes de gestion de plus en plus sophistiqués ont été introduits pour gérer l’énorme volume de données que les systèmes de surveillance mettent à disposition.

Aujourd’hui, la maintenance est en effet définie en phase de conception et de construction, gérée et modifiée en cours d’utilisation à travers un système complexe d’analyse de données et de remontée d’informations afin de mettre en œuvre la meilleure stratégie pour toujours garantir les paramètres de fiabilité, maintenabilité, disponibilité et sécurité (paramètres RAMS). La maintenance devient alors un véritable service que l’entreprise rend elle-même à ses activités, un « fournisseur de disponibilité » où le terme disponibilité prend plusieurs sens : disponibilité pour l’exploitation, disponibilité des ressources économiques, disponibilité des ressources humaines.

Le matériel roulant, comme toutes les « machines » servant à produire un bien ou à fournir un service, a besoin d’entretien. Son maintien dans un état efficace vise à éviter ou à résoudre des pannes, à assurer la régularité de fonctionnement, la sécurité et un confort de marche adéquat, à sauvegarder l’intégrité du véhicule lui-même et de l’infrastructure sur laquelle circule pour préserver la durée de vie utile des deux. De plus, dans le contexte européen, à la lumière de “l’espace ferroviaire unique européen” que l’Union a voulu créer avec la mise en œuvre des nouvelles directives du “4e paquet ferroviaire”, la tâche de maintenance consiste également à assurer la conformité du matériel roulant exploité dans l’espace ferroviaire de l’UE aux exigences imposées par les spécifications techniques d’interopérabilité en vigueur.

Il est donc clair qu’une bonne organisation de la maintenance du matériel roulant est indispensable.

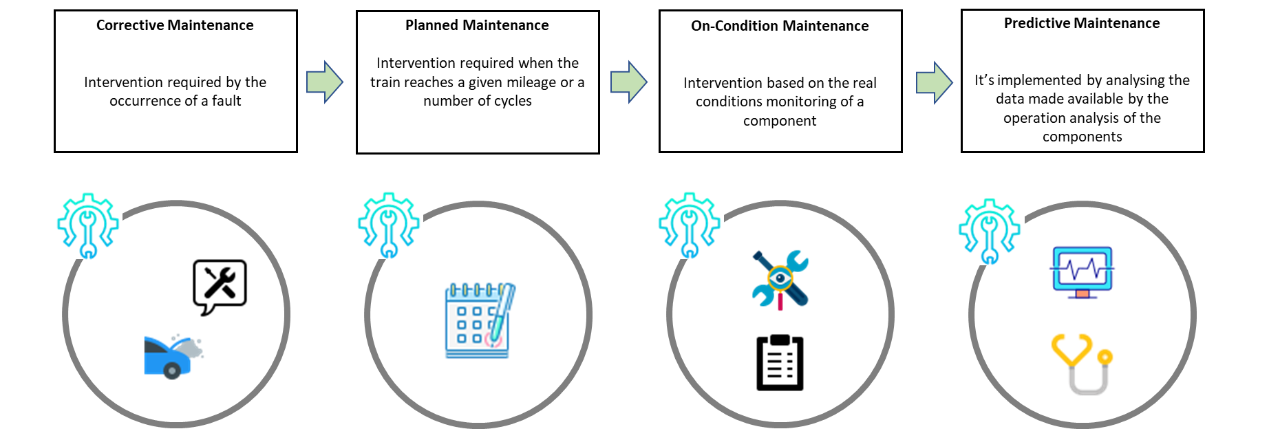

On peut distinguer deux macro-catégories de maintenance : La corrective, qui consiste à intervenir après détection d’une panne ; Préventive, qui consiste en l’application de différentes stratégies visant à identifier la période de temps optimale pour effectuer les interventions de maintenance afin d’éviter des pannes.

Parmi celles-ci, la maintenance préventive s’impose de plus en plus. Au fil du temps, plusieurs de ses stratégies de mise en œuvre ont changé et évolué, surtout grâce à l’évolution technologique.

Dans ce contexte, les principales stratégies pouvant être mises en œuvre sont :

- Maintenance systématique

- Maintenance conditionnelle

- Maintenance prédictive ou prévisionnelle

Les trois stratégies ne sont évidemment pas alternatives mais, selon les cas et les informations disponibles, elles sont généralement appliquées en combinaison.

LA MAINTENANCE SYSTÈMATIQUE : elle permet de surveiller en permanence l’état de toutes les parties du train, de résoudre les problèmes critiques tout en maintenant l’efficacité et la fiabilité du matériel roulant à un haut niveau. Elle repose avant tout sur les procédures dictées par le plan de maintenance qui prévoit des contrôles du train à des intervalles de temps préétablis : à un kilométrage donné, après un certain nombre de cycles ou après un temps de fonctionnement préétabli. En planifiant la maintenance, il est également possible de planifier l’approvisionnement des matériaux nécessaires et l’inactivité du train.

LA MAINTENANCE CONDITIONNELLE : elle n’est effectuée que lorsque certains indicateurs, pendant des contrôles, montrent des signes de baisse de performance, de panne imminente ou dates d’expiration proches. Par conséquent, le bon fonctionnement n’est pas garanti et un tel composant ne répond pas aux spécifications techniques.

LA MAINTENANCE PRÉDICTIVE : elle examine les données dérivées de l’analyse de fonctionnement des composants et/ou systèmes. Ces données proviennent essentiellement de systèmes de diagnostic, normalement installés à la fois à bord du train et le long de la ligne et/ou dans des zones spécifiques des sites de maintenance.

Plus tard, nous fournirons plus d’informations sur ces trois stratégies de maintenance.