L'importance de la mesure statique de la répartition des forces verticales à la roue à des fins de maintenance

La principale différence entre la maintenance programmée, conditionnelle et prédictive est que ces dernières dictent les interventions de maintenance en fonction de l’état d’un composant du système.

L’attention et la recherche croissante pour la mise en œuvre de ces deux types de stratégies est une conséquence directe de deux phénomènes :

- Nécessité d’améliorer et d’optimiser l’économie, la continuité et la sécurité du service ferroviaire;

- Industrie 4.0. L’évolution des systèmes de mesure et de diagnostic détermine la capacité à mieux et plus facilement analyser l’état d’un certain composant à un certain moment et à prédire son état futur, sur la base de modèles mathématiques de l’évolution de la dégradation.

Vous trouverez ci-dessous un bref aperçu de ces types de maintenance et de leurs différences :

MAINTENANCE CONDITIONNELLE : elle n’est effectuée que lorsque certains indicateurs, pendant des contrôles, montrent des signes de baisse de performance, de panne imminente ou dates d’expiration proches. Par conséquent, le bon fonctionnement n’est pas garanti et un tel composant ne répond pas aux spécifications techniques

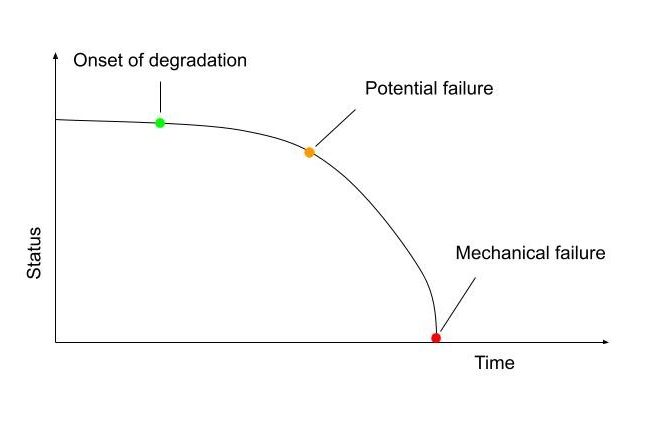

Considérons le graphique suivant relatif au cycle de vie de tout composant ou sous-système :

Il n’y a pas de composant ou de sous-système infinitif. Il y aura un moment où la phase descendante commencera et conduira inévitablement à sa défaillance fonctionnelle. Le point P sur l’image indique le moment de début de la détérioration du composant/sous-système : à partir du point P, il est possible de constater l’état de dégradation du composant/sous-système. La maintenance conditionnelle surveille l’état de santé du composant/sous-ensemble de manière plus ou moins constante afin d’identifier dans le temps, une condition intermédiaire entre le point P et le point F qui est la panne. Une fois cette condition identifiée, une maintenance préventive est appliquée, comme pour celle planifiée, si la condition du composant/sous-ensemble le nécessite.

Ce type d’approche de maintenance implique des instruments capables d’effectuer des mesures précises afin d’identifier avec précision l’état de santé du composant, et qui peuvent être utilisés fréquemment, sans surcoût dû à l’inactivité du train. Par conséquent, ce type d’instruments devrait être capable de mettre en œuvre ce que l’on appelle la « surveillance continuelle ».

MAITENANCE PRÉDICTIVE : elle examine les données dérivées de l’analyse de fonctionnement des composants et/ou systèmes. Ces données proviennent essentiellement de systèmes de diagnostic, normalement installés à la fois à bord du train et le long de la ligne et/ou dans des zones spécifiques des sites de maintenance.

La maintenance prédictive utilise les puissants outils de calcul introduits par l’évolution technologique, qui deviennent “utilisateurs” des données générées par la ‘’surveillance continuelle”. A travers des modèles statistiques et de Machine Learning, la maintenance prédictive vise à prédire la tendance de dégradation du composant/sous-ensemble afin d’optimiser les processus décisionnels liés aux activités de maintenance.

En ce qui concerne le graphique précédent, il ne s’agit plus seulement de pouvoir surveiller et identifier une condition entre le point P et le point F, mais de prédire tout le profil de la courbe.

Ces deux types d’approches de maintenance sont les fruits des nouveaux moyens technologiques issus de l’industrie 4.0.

De grands secteurs industriels tels que l’aéronautique, l’automobile et le nucléaire utilisent et récoltent déjà les bénéfices de ces nouvelles technologies, tandis que le secteur ferroviaire s’approche un peu plus lentement. Cependant, grâce à l’importante poussée en matière de sécurité qui découle également des nouvelles directives et réglementations émises par l’Union européenne et de la nécessité d’optimiser le service ferroviaire en termes de coûts, ces nouvelles méthodologies deviendront essentielles pour une gestion optimale de la flotte dans les années à venir.

En définitive, il s’agit d’activer un « cercle vertueux » qui est rendu possible par la présence de systèmes de mesure précis et fiables, et de lier les différentes mesures réalisées au contexte d’exploitation dans lequel évolue la centrale (rendements d’exploitation), afin de caractériser le fonctionnement en fonction du temps et du contexte.