L’importanza della misura della distribuzione delle forze verticali statiche per ruota ai fini manutentivi

La definizione comune della MANUTENZIONE PERIODICA è la seguente:

l’insieme delle azioni che permettono di monitorare costantemente lo stato funzionale di tutti gli organi del treno, di intervenire lì dove ci sono criticità mantenendo alta l’efficienza e l’affidabilità del rotabile.

È basata soprattutto su procedure dettate dal piano di manutenzione che prescrive i controlli da eseguire con una periodicità determinata dal raggiungimento di uno stabilito chilometraggio di percorrenza oppure da uno stabilito numero di cicli, o ancora da uno stabilito tempo di funzionamento, senza un’indagine preliminare sulle condizioni del rotabile. Programmando il rientro per la finestra manutentiva, diventa possibile pianificare l’approvvigionamento dei materiali necessari e valutare il relativo fermo treno del rotabile.

In questa sede si vuole effettuare un piccolo approfondimento su questa tipologia di manutenzione che viene normalmente attuata secondo cicli programmati che si ripetono una o più volte.

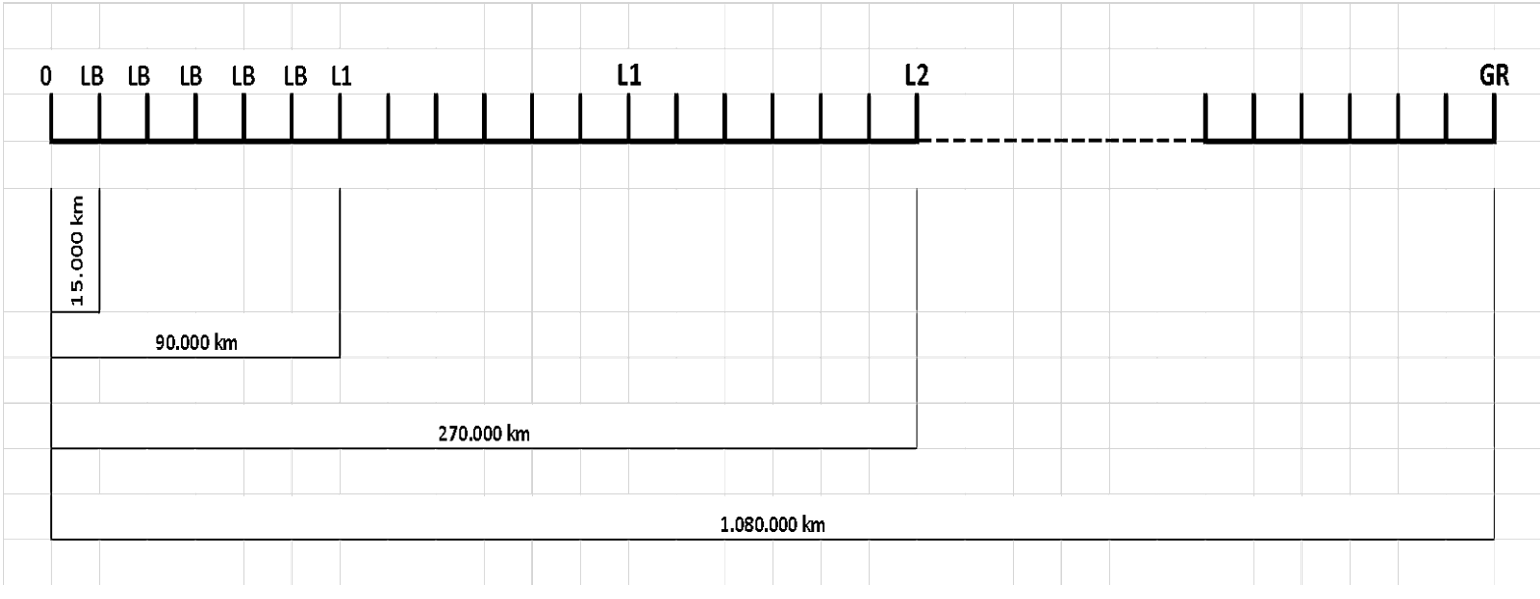

La manutenzione periodica si basa su moduli di interventi solitamente indicati con dei livelli che ne caratterizzano il grado di complessità, secondo uno schema del tipo seguente:

- Manutenzione di Livello Base (LB)

- Manutenzione di 1° livello (L1)

- Manutenzione di 2° livello (L2)

La manutenzione di livello base consiste essenzialmente nella realizzazione di interventi di verifica delle componenti di un rotabile. Normalmente non prevedono lo smontaggio di organi, ma solo un controllo visivo, una verifica dell’usura di particolari come le guarnizioni frenanti, la verifica dei livelli dei lubrificanti, la verifica di funzionalità di alcuni impianti, etc.

Il fermo treno connesso a tale livello manutentivo è solitamente contenuto in poche ore (4/6 h di fermo macchina) e le attività vengono eseguite nell’ambito dei depositi ferroviari su postazioni che consentono l’accesso alle varie parti del treno (sottocassa, piano incarrozzamento, imperiale). La cadenza è di tipo chilometrico, di norma compresa tra i 5.000 e i 15.000 km di percorrenza.

La manutenzione di 1° livello è, invece, caratterizzata da tempi di fermo macchina più consistenti (dell’ordine di alcuni giorni) e prevede la revisione “in opera” di alcuni impianti, la sostituzione programmata di componenti, la verifica degli impianti di sicurezza, l’esecuzione di alcune prove cosiddette “non distruttive” (p.e controllo ultrasuoni degli assili). In qualche caso, allo scopo di ridurre i tempi di indisponibilità del materiale rotabile, si sostituiscono alcuni sottoassiemi da revisionare con altri sottoassiemi già revisionati (p.e. i motori di trazione).

Le attività vengono eseguite di norma nell’ambito delle officine ferroviarie su postazioni che consentono l’accesso alle varie parti del treno (sottocassa, piano incarrozzamento, imperiale) e dotate di attrezzature in grado di movimentare sottoassiemi anche di peso rilevante (carri ponte, carri trasbordatori, martinettti per rialzo cassa, etc.)

La cadenza è di tipo chilometrico, di norma compresa tra gli 80.000 e i 120.000 km. Questo chilometraggio corrisponde mediamente alla percorrenza annuale di un rotabile, per cui in questa fase vengono concentrate anche operazioni a scadenza temporale annuale.

Gli interventi di manutenzione di 2° livello sono quelli più completi che si eseguono sul materiale rotabile e prevedono la revisione completa di alcuni organi di sicurezza (p.e. i carrelli, i motori, l’impianto porte, l’impianto di frenatura, etc.). Mediamente ogni 3 o 4 manutenzioni di 2° livello, l’intervento diventa più approfondito e viene solitamente indicato come intervento di “Grande Riparazione”. Le “Grandi Riparazioni” comportano un insieme di interventi di notevole entità che nella maggior parte dei casi includono il completo smontaggio di tutte le parti meccaniche, elettriche, pneumatiche, di allestimento, etc. Queste operazioni richiedono attrezzature particolari e specifiche, motivo per cui sono normalmente eseguite in zone dedicate delle officine ferroviarie o in alcuni impianti specializzati definiti “Officine Grandi Riparazioni” (OGR) o “Officine Manutenzione Ciclica” (OMC) .

Di seguito uno schema standard di cadenza degli interventi manutentivi periodici:

La principale difficoltà nell’applicazione di questa strategia manutentiva risiede nella determinazione degli intervalli di tempo più adeguati che devono intercorrere tra i vari gradi di interventi periodici. Questa scelta deve tener conto di diversi e complessi fattori tecnico-economici come ad esempio:

- Ciclo di vita e fatica di ciascun organo;

- Tendenza alla progressiva esaltazione delle usure, dei consumi e dei deperimenti;

- Ottimizzazione dei costi di manutenzione con un giusto compromesso tra gestione degli interventi e indisponibilità del materiale rotabile.

Il tutto ovviamente nel rispetto degli obiettivi principali di un processo di manutenzione, che sono:

- Mantenere il rotabile in condizioni di perfetta efficienza;

- Garantire la costante conformità del materiale rotabile ai requisiti imposti dalle norme nazionali ed europee vigenti.

D’altronde, proprio per rispondere sempre più efficacemente all’esigenza dell’ottimizzazione dei processi manutentivi, grazie agli enormi e rapidi sviluppi tecnologici nel campo dei sistemi di diagnostica e monitoraggio, oggi si sta tendendo sempre più ad affiancare, ai classici processi manutentivi “periodici”, approcci manutentivi on-condition e predittivi.

Queste strategie di manutenzione includono il monitoraggio delle reali condizioni dei componenti critici e in generale dell’effettivo stato del rotabile tramite misurazioni finalizzate al monitoraggio dello stato di usura/funzionalità di tutti i sottosistemi costituenti il treno.