L'importance de la mesure statique de la répartition des forces verticales à la roue à des fins de maintenance

La définition de MAINTENANCE SYSTÉMATIQUE est :

ensemble de toutes les actions destinées à surveiller toutes les parties du train, de résoudre les problèmes critiques tout en maintenant l’efficacité et la fiabilité du matériel roulant

Elle repose avant tout sur les procédures dictées par le plan de maintenance qui prévoit des contrôles du train à des intervalles temps établis préalablement ou selon un nombre défini d’unité d’usage : le nombre de kilométrage, le nombre de cycles effectués ou temps de fonctionnement, sans contrôle préalable de l’état du bien. En planifiant la maintenance, il est également possible de planifier l’approvisionnement des matériaux nécessaires et l’inactivité du train.

Ce contenu vise à se concentrer sur la maintenance systématique qui est généralement programmée à des cycles planifiés à répéter une ou plusieurs fois.

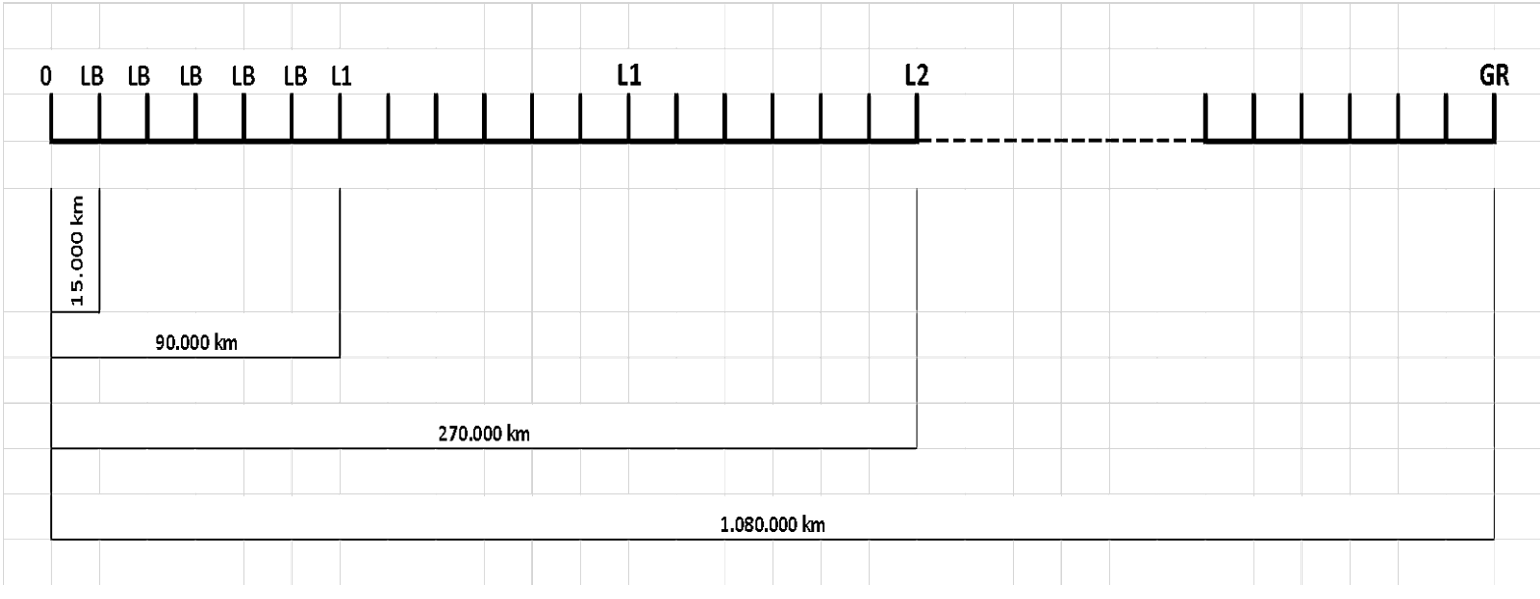

La maintenance programmée est basée sur des interventions qui sont généralement indiquées avec des niveaux représentant le degré de complexité, selon le schéma suivant:

- Maintenance niveau 1

- Maintenance niveau 2

- Maintenance niveau 3

La maintenance de 1er niveau regroupe des actions de maintenance dites basiques sur les composants du matériel roulant. Ces opérations ne nécessitent pas de démontage mais sont uniquement des contrôles visuels ou d’usure des garnitures de frein, des contrôles des niveaux de lubrifiants, des vérifications de fonctionnement de certains systèmes, etc.

Pendant la maintenance, le train s’arrête généralement pour quelques heures (4 à 6 heures). Les activités se déroulent dans des ateliers ferroviaires et les trains sont arrêtés sur des stations de travail qui permettent d’accéder à différentes parties du train (soubassement, plafond, plancher). L’intervention dépend du kilométrage parcouru : entre 5 000 et 15 000 km.

En revanche, la maintenance de niveau 2 se caractérise par des temps d’arrêt plus longs (jours) et implique la remise en état de certains systèmes en état de marche, le remplacement programmé de composants, la vérification des systèmes de sécurité, l’exécution de certains contrôles dits non destructifs (par exemple, contrôles des ultrasons des essieux). Dans certains cas, afin de réduire le temps d’indisponibilité du matériel roulant, certains sous-systèmes à réviser sont remplacés par d’autres déjà révisés (par exemple moteurs de traction).

Les activités sont réalisées dans des dépôts ferroviaires qui accueillent les différentes parties du train (soubassement, plafond, plancher). Ils sont équipés d’une instrumentation capable de manipuler même des sous-systèmes très lourds (ponts roulants, wagons de transbordement, vérins de levage, etc.).

L’intervention est fonction du kilométrage : entre 8.000 et 120. 000 km de fonctionnement. Ce kilométrage correspond en moyenne au kilométrage annuel d’un matériel roulant, de sorte que dans cette phase les opérations à échéance annuelle sont également concentrées.

Les interventions de maintenance de 3ème niveau sont les plus complètes réalisées sur le matériel roulant et impliquent la révision complète de certains composants de sécurité (bogies, moteurs, systèmes de portes, systèmes de freinage, etc.). En moyenne tous les 3 ou 4 opérations de maintenance de 2ème niveau, l’intervention devient plus poussée et est généralement appelée “Grande Riparazione” in italien, qui consiste en une série d’interventions majeures qui comprennent dans la plupart des cas le démontage complet de toutes les pièces mécaniques, électriques, pneumatiques, de montage, etc. Ces opérations nécessitent un équipement particulier et spécifique. C’est la raison pour laquelle ils sont normalement effectués dans des zones dédiées des ateliers ferroviaires ou dans certaines usines spécialisées définies comme « Officine Grandi Riparazioni » (OGR).

Vous trouverez ci-dessous un calendrier standard des interventions de maintenance périodique:

La principale difficulté dans l’application de cette maintenance réside dans la détermination des intervalles de temps les plus appropriés qui doivent s’écouler entre les différents degrés d’interventions périodiques. Ce choix doit tenir compte de facteurs technico-économiques divers et complexes tels que :

- Cycle de vie et fatigue de chaque organe ;

- Tendance à l’exaltation progressive de l’usure, de la consommation et de la détérioration ;

- Optimisation des coûts de maintenance avec un juste compromis entre gestion des interventions et indisponibilité du matériel roulant.

Le tout évidemment dans le respect des objectifs principaux d’un processus de maintenance, qui sont :

- Maintenir le matériel roulant en parfait état de fonctionnement ;

- Garantir la conformité constante du matériel roulant aux exigences imposées par les réglementations nationales et européennes en vigueur.

D’autre part, précisément pour répondre de plus en plus efficacement au besoin d’optimisation des processus de maintenance, grâce aux développements technologiques énormes et rapides dans le domaine des systèmes de diagnostic et de surveillance, on a de plus en plus tendance aujourd’hui à combiner les processus de maintenance systématique, les approches de maintenance conditionnelle et prédictive.

Ces stratégies de maintenance incluent la surveillance des conditions réelles des composants critiques et en général de l’état réel du matériel roulant par des mesurages visant à surveiller l’état d’usure/fonctionnalité de tous les sous-systèmes du train.