La importancia de la medición estática de la distribución de la fuerza vertical en rueda para fines de mantenimiento

El mantenimiento generalmente se define como: «Cualquier actividad, como pruebas, mediciones, reemplazos, ajustes y reparaciones, destinada a retener o restaurar una unidad funcional en o a un estado específico en el que la unidad puede realizar sus funciones requeridas».

Sin perjuicio del sentido general expresado por la definición anterior, es bastante claro que la evolución de la técnica y el desarrollo tecnológico, junto con la búsqueda cada vez mayor de una mayor eficiencia técnico-económica, han hecho que las prácticas operativas relacionadas con el mantenimiento de un vehículo ferroviario han cambiado radicalmente.

En el pasado, el mantenimiento era esencialmente «statique», es decir, se reparaba directamente la falla o repetía cíclicamente las actividades programadas (generalmente basadas en kilómetros o intervalos de tiempo) indicadas en los planes de mantenimiento del fabricante. Es bastante evidente que este tipo de mantenimiento, realizado durante años, no estaba orientado a la conciencia de costes ni a la disponibilidad de material rodante.

Hoy las condiciones del mercado han cambiado radicalmente, tales como: costo, tiempo, disponibilidad del bien para un servicio. Todo ello y la enorme evolución tecnológica de los sistemas de gestión y monitorización hacen que el mantenimiento se convierta en un complejo sistema de actividades conectadas que deben gestionarse a intervalos debido a su complejidad.

Incluso la estructura organizativa de los sectores de mantenimiento ha cambiado radicalmente. Se han introducido funciones como ingeniería de mantenimiento, ingeniería de producción y sistemas de gestión cada vez más sofisticados para gestionar el enorme volumen de datos que los sistemas de monitoreo ponen a disposición.

Hoy en día, el mantenimiento se define realmente en la fase de diseño y construcción. Posteriormente, durante la fase de utilización, se gestiona y modifica a través de un complejo sistema de análisis y retroalimentación de datos, con el fin de implementar la mejor estrategia para garantizar siempre los parámetros de fiabilidad, mantenibilidad, disponibilidad y seguridad (los llamados parámetros RAMS). El mantenimiento se convierte así en un verdadero servicio que una empresa presta a sus actividades, un «proveedor de disponibilidad» donde el término disponibilidad adquiere múltiples significados: disponibilidad para la operación, disponibilidad de recursos económicos, disponibilidad de recursos humanos.

El material rodante, como todas las “máquinas” utilizadas para producir un bien o prestar un servicio, necesita mantenimiento para evitar o solucionar averías; garantizar el funcionamiento, la seguridad y el adecuado confort de marcha; salvaguardar la integridad del vehículo y de la infraestructura para preservar la vida útil de ambos. Además, a la luz del “espacio ferroviario europeo único” que la UE quería crear con la implementación de las nuevas Directivas del “Cuarto Paquete Ferroviario”, la tarea del mantenimiento también es asegurar el cumplimiento del material rodante que opera en el zona ferroviaria de la UE a los requisitos impuestos por las Especificaciones Técnicas de Interoperabilidad vigentes.

Por lo tanto, es fundamental organizar adecuadamente el mantenimiento del material rodante.

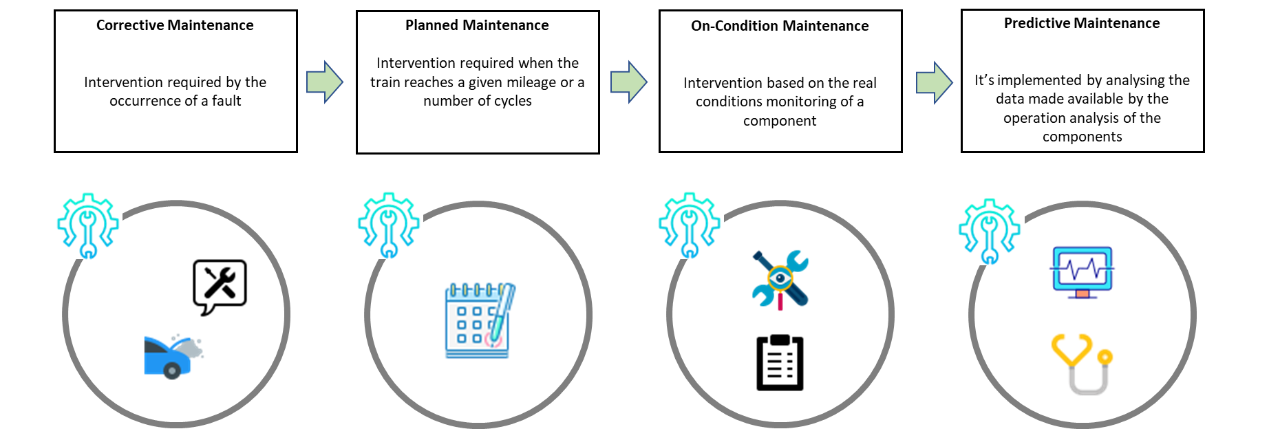

Podemos identificar dos macrocategorías de mantenimiento: Correctivo, realizado luego del reconocimiento de una falla; Preventivo, realizado en intervalos predeterminados o de acuerdo a criterios prescritos y con el fin de reducir la probabilidad de falla o la degradación de la funcionalidad.

Entre estos, el mantenimiento preventivo es cada vez más imprescindible. Con el tiempo, varias de sus estrategias de implementación han cambiado y evolucionado, sobre todo gracias a la evolución tecnológica.

Entre estos, el mantenimiento preventivo es cada vez más imprescindible. Con el tiempo, varias de sus estrategias de implementación han cambiado y evolucionado, sobre todo gracias a la evolución tecnológica.

En este contexto, las principales estrategias que se pueden implementar son:

- Mantenimiento predeterminado

- Mantenimiento basado en condición

- Mantenimiento predictivo

Las tres estrategias obviamente no son alternativas pero, según los casos y la información disponible, se suelen aplicar de forma combinada

MANTENIMIENTO PREDETERMINADO: Le permite monitorear constantemente el estado de todas las partes del tren, para solucionar problemas críticos mientras mantiene alta la eficiencia y confiabilidad del material rodante. Se basa sobre todo en los procedimientos dictados por el plan de mantenimiento. Por ejemplo, la verificación debe llevarse a cabo cuando el tren alcanza un kilometraje dado o un número de ciclos, o tiempo de funcionamiento. Al programar el mantenimiento, también se puede planificar la adquisición de los materiales necesarios y la inactividad del tren.

MANTENIMIENTO BASADO EN LA CONDICIÓN: solo se lleva a cabo cuando ciertos indicadores, durante las inspecciones, muestran signos de disminución del rendimiento, falla inminente o fechas de vencimiento próximas. Por lo tanto, no se garantiza un buen funcionamiento y dicho componente no cumple con las especificaciones técnicas.

MANTENIMIENTO PREDICTIVO: se implementa analizando los datos puestos a disposición por el análisis de funcionamiento de los componentes y/o sistemas. Estos datos provienen esencialmente de sistemas de diagnóstico, normalmente instalados tanto a bordo del tren como a lo largo de la línea y/o en áreas específicas de los sitios de mantenimiento.

Más adelante daremos más información sobre estas tres estrategias de mantenimiento.